Como fabricante de alta gama, profundamente comprometido con el campo de los materiales compuestos de fibra de carbono, KOIBIKE se ha especializado en llantas de fibra de carbono desde 2015. Con una sólida experiencia en llantas de carretera, montaña y gravel, hemos aplicado tecnología de materiales de vanguardia y procesos de fabricación de precisión a la investigación, el desarrollo y la producción de cuadros y accesorios de bicicleta de fibra de carbono. Nos comprometemos a crear productos de alto rendimiento que sean ligeros, de alta rigidez, aerodinámicos y duraderos. A continuación, se detallan los principales procesos de producción y sistemas de control de calidad de las llantas de fibra de carbono:

Proceso de producción de llantas

Corte de fibra de carbono → preformado → moldeo a alta temperatura y alta presión → mecanizado de precisión → unión y ensamblaje → tratamiento de imprimación → prueba de equilibrio dinámico → recubrimiento de superficie → inspección completa y embalaje → logística y transporte

Nota: Cada proceso está sujeto a una inspección exhaustiva y solo puede avanzar a la siguiente etapa tras obtener la certificación de control de calidad. Para conocer los estándares de control de calidad detallados, consulte el Sistema de Control de Calidad al final de este artículo.

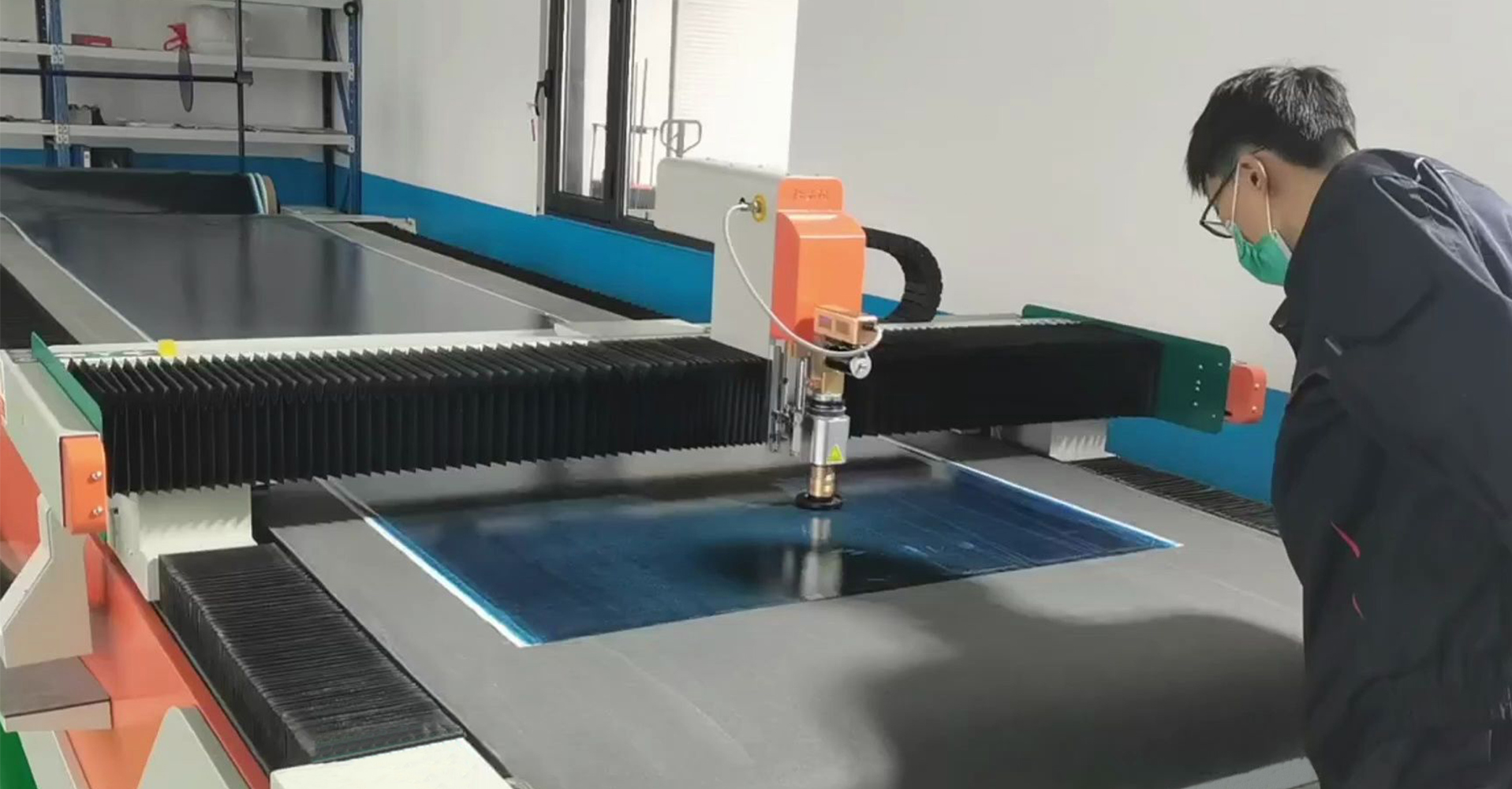

Corte de preimpregnados de fibra de carbono

Gestión de materiales:Utilice preimpregnado de fibra de carbono de grado Japan Toray T700/T800/T1000, almacene en un almacén a temperatura constante (5-18 ℃), utilícelo dentro de los 10 días posteriores a la apertura y el material restante debe sellarse y congelarse (0-5 ℃).

Corte de precisiónEl corte de alta precisión se realiza mediante una máquina de corte automatizada. Una sola llanta requiere de 120 a 140 capas de fibra de carbono. Personal especializado clasifica y separa los restos para garantizar el aprovechamiento del material y la consistencia de las capas.

Proceso de preformado

Posicionamiento de laminaciónSe utiliza tecnología de moldeo asistido por vacío y láser para ayudar a posicionar la tela de fibra de carbono capa por capa. Las zonas clave que soportan tensiones (como los bordes de los frenos y los orificios de los radios) están reforzadas direccionalmente y se preintegran canales guía de resina epoxi.

Estandarización de procesos:Los operadores siguen estrictamente el SOP para realizar más de 150 pasos de capas para garantizar que el error de precisión del contorno de cada llanta sea ≤0,2 mm, sentando las bases estructurales para el posterior moldeo a alta temperatura.

Moldeo a alta temperatura y alta presión

Se aplica una alta presión de 150 psi en el molde y este se cura a una temperatura constante de 130 °C durante 1,5 horas para permitir que la resina penetre completamente en los espacios de las fibras y logre la mejor relación resistencia/peso.

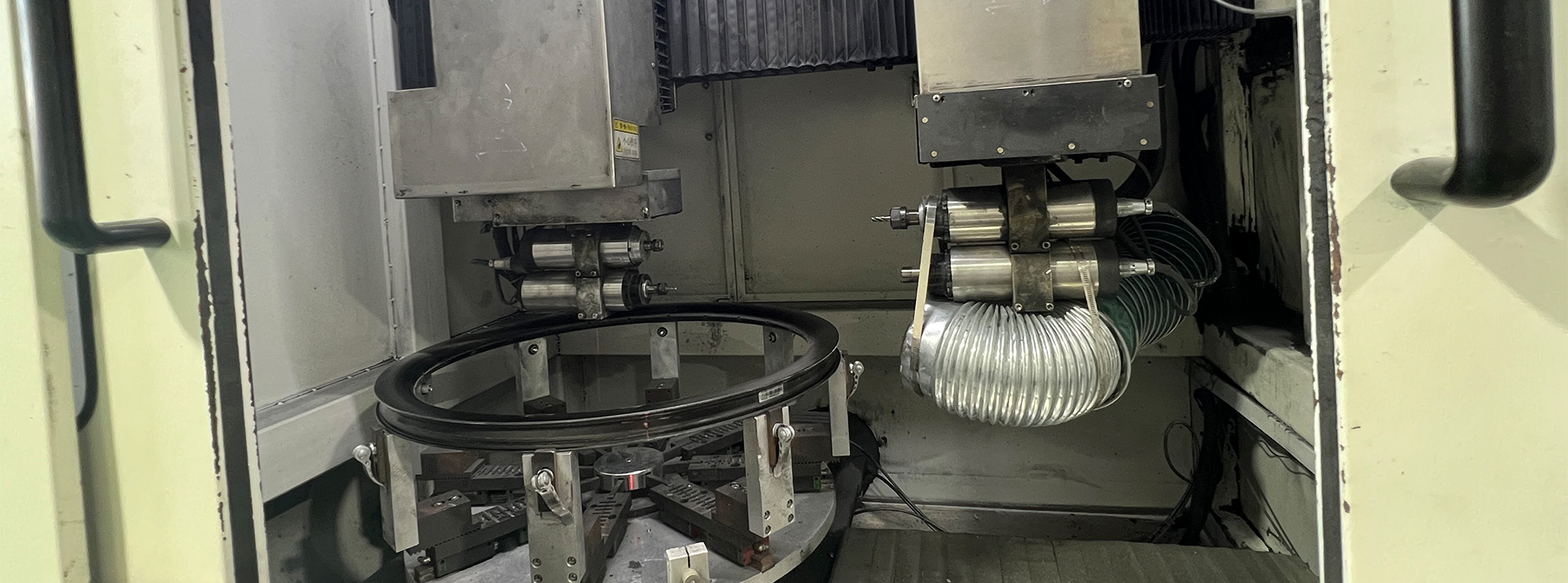

Mecanizado de precisión

Tratamiento de rebabas:Las máquinas herramienta CNC cortan los tubos sobrantes y pulen con espejo la superficie del freno y el asiento del borde del neumático para garantizar que la planitud de la superficie de instalación sea ≤0,1 mm.

Refuerzo estructuralLos orificios de los radios se realizan mediante un proceso de perforación y biselado con máquina herramienta totalmente automatizado, combinado con un proceso de rugosidad con chorro de arena para mejorar la resistencia de la unión y eliminar las microfisuras causadas por la concentración de tensión.

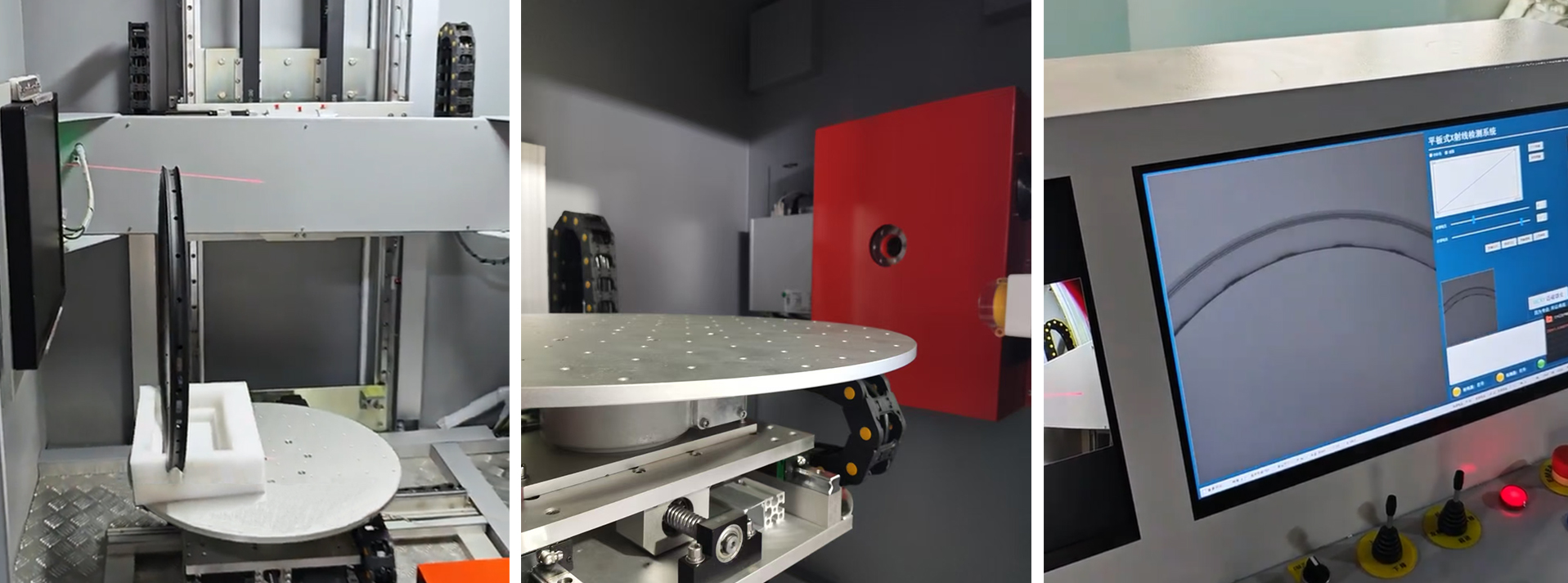

Pruebas no destructivas por ultrasonidos

La prueba de rayos X se utiliza para verificar la integridad de la superficie de unión y para eliminar productos semiacabados con burbujas o defectos de delaminación.

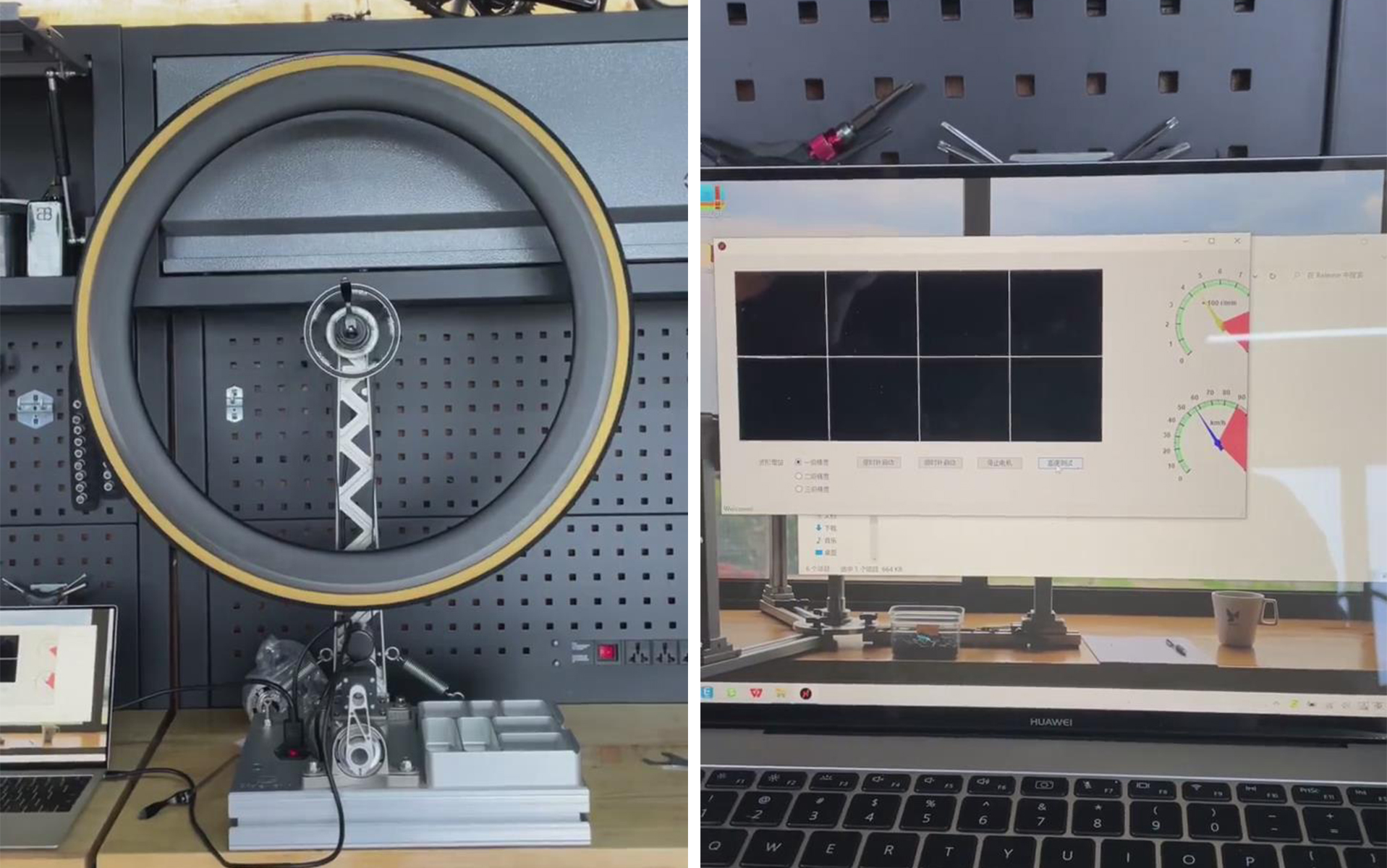

Prueba de rendimiento dinámico

Prueba de fatiga radial:simular un impacto continuo de 120 kg 100.000 veces para detectar la deformación radial de la llanta (valor estándar <1,5 mm).

Calibración del equilibrio dinámico:La prueba de rotación de alta velocidad (>60 km/h) garantiza que el desequilibrio residual sea inferior a 5 g·cm para evitar vibraciones durante la conducción a alta velocidad.

Sistema de control de calidad

Trazabilidad de la materia primaSe conservan muestras de cada lote de preimpregnado de fibra de carbono y se pueden rastrear hasta el número de lote de fábrica original de Toray.

Inspección completa al 100%:Cada proceso está equipado con un control de calidad de tiempo completo para realizar mediciones dimensionales (CMM), pruebas de dureza (probador de dureza Shore D ≥90HD) e inspección visual.

Certificación de producto terminado:Pasó las pruebas estándar EN 14781 (llantas de carretera) y EN 14766 (llantas de bicicleta de montaña) y ofrece un compromiso de garantía de 2 años.

KOIBIKE redefine los límites del rendimiento de las ruedas de fibra de carbono con un control de calidad de nivel militar y tecnología innovadora. Desde competiciones profesionales hasta carreras de resistencia de larga distancia, infundimos genes fiables en cada par de ruedas.